最近、客先でよく聞かれるんだよな、「ディスプレイ、結局どこがいいの?」って。特に産業用。ひと口に産業用って言っても、工場で使うのか、屋外のサイネージか、はたまた医療用かで見るところ全然違うし。正直、スペック表だけじゃマジでわからん。

だから今日は、自分用のメモも兼ねて、主要メーカーの技術的なクセとか、選ぶときのポイントをざっとまとめてみようと思う。まあ、講義を聞きながらメモ取るみたいな感じだから、ちょっと散らかってたらごめん。

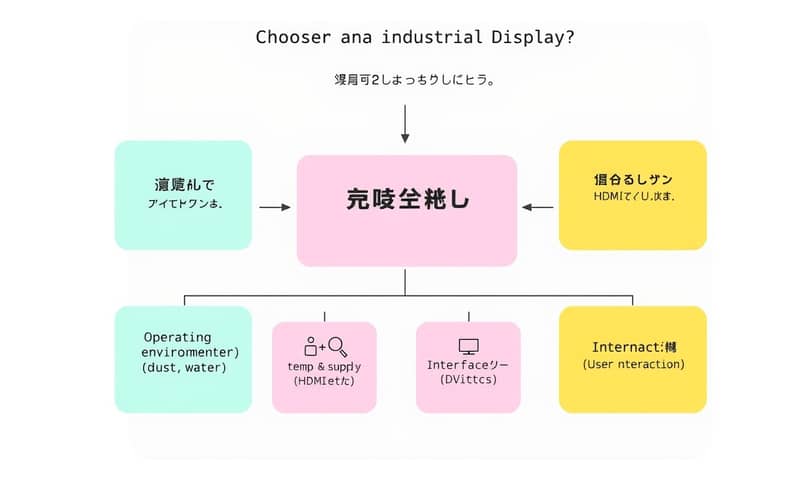

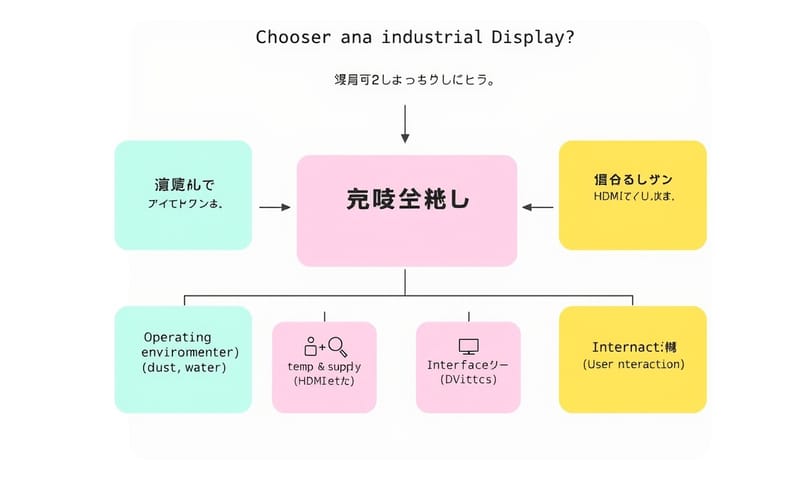

で、そもそもどうやって選ぶ?

スペック以前の話。まず押さえるべきは「どこで、どう使うか」。これが全ての基本。民生品と産業用の最大の違いは、この「利用シーンの過酷さ」にどれだけ耐えられるか、だから。

- 環境耐性:まずこれ。温度、湿度、振動、あと粉塵とか水とか。工場のラインに置くなら、オイルミストに強いとかも重要。屋外なら直射日光に耐える輝度と、防水防塵性能は必須。IP65とかそういう規格ね。ただ、このIP等級、海外と日本のJIS規格で試験方法が微妙に違ったりするから注意。海外メーカーの製品を日本で使うなら、そのへんの確認はしといた方がいい。

- 長期供給と保守:産業機器って、一度導入したら5年10年使うのが当たり前。だから、メーカーがちゃんと「最低○年は供給します」って保証してくれるかが死活問題。急に「後継機種出たんで生産終了です」とか言われたら、システム全部見直しになりかねない。EOL [End of Life] ポリシーは絶対確認。

- タッチパネルの方式:ひと口にタッチパネルと言っても色々ある。抵抗膜式は手袋したままでも操作できるから工場向き。 静電容量式はスマホみたいに軽いタッチで使えるけど、水滴とか手袋には弱い。 最近は超音波式とか赤外線式とか、もっと特殊なのもある。これも現場の運用に合わせて選ばないと、後で「使えねー」ってなる。

じゃあ、どこのメーカーがどんな感じ?

ここからが本題。国内の主要どころと、ちょっと海外も混ぜて、個人的な印象も含めてまとめてみる。まあ、あくまで俺のメモだけど。

最近の技術トレンドで言うと、ジャパンディスプレイ(JDI)の「eLEAP」っていう次世代OLED技術はかなり注目株。 従来のOLEDの弱点だった焼き付きを克服しつつ、高輝度・長寿命を実現したらしい。 2024年から量産開始って話だから、これから産業用にも降りてくるかも。 あとは、シャープの「IGZO」も健在。低消費電力がウリで、静止画表示なら電力消費をかなり抑えられるから、バッテリー駆動の端末とかには強い。

| メーカー | 得意分野 / 技術 | 個人的な感想・ポイント |

|---|---|---|

| EIZO | 医療用、クリエイティブワーク用。とにかく色再現性が鬼。キャリブレーション技術がすごい。 | 医療現場じゃマジで鉄板。 診断用のモノクロモニターとか、手術室用の高精細モニターとか、専門性が高い。その分、お値段もすごいけど、信頼性はピカイチ。産業用でも品質管理とかで正確な色を見たいならコレ。 |

| ジャパンディスプレイ (JDI) | 中小型液晶、車載。最近は次世代OLED「eLEAP」に全力投球。 | eLEAPは本当に期待してる。マスクレス蒸着っていう製造方法で、コストも下がるし大型化もしやすいらしい。 これが車載とかハイエンドな産業モニターに載ってきたら、ゲームチェンジャーになるかも。2025年以降の動向に注目。 |

| シャープ (鴻海傘下) | IGZO技術による液晶。低消費電力と高精細が特徴。 | IGZOはもうすっかりお馴染み。TFTが小さいから光の透過率が良くて、バックライトを抑えても明るいのがいい。 止まってる画像を表示させるときの電力消費が低いから、表示内容があまり変わらない制御パネルとかには向いてると思う。 |

| 海外メーカー (例: Barco, Winmateなど) | 防衛・航空宇宙向けの超堅牢ディスプレイ(MIL規格準拠)とか、特定のニッチ市場に特化した製品が多い。 | アメリカのMIL規格 [Military Standard] に準拠したモデルとかは、本当に頑丈。 -40℃でも動くとか、レベルが違う。 ただ、国内でのサポート体制とか、納期とかはしっかり確認しないとハマる可能性あり。特定の機能(超高輝度とか)を求めるなら選択肢になる。 |

結局、どういう基準で決めるべきか

うーん、色々言ったけど、結局は「何を一番重視するか」でしかないんだよな。いくつかシナリオを考えてみる。

- シナリオ1:とにかく信頼性。止まったらマジで困る医療・インフラ系

→ この場合はもう、実績とサポート体制が全て。EIZOみたいな、その道でずっとやってる国内メーカーが安心。 ちょっと高くても、長期的な安定稼働とサポートの安心感を買う感じ。 - シナリオ2:屋外設置で、昼間でもクッキリ見せたいデジタルサイネージ

→ 輝度(nit)が命。最低でも1,000nit以上、できれば2,000nitくらいは欲しいところ。 あと、防水防塵のIP等級も重要。海外勢も含めて、高輝度ディスプレイを専門にやってるメーカーを探すのが吉。 - シナリオ3:コスト最優先。でも、最低限の産業スペックは欲しいFA(工場)ライン

→ 台湾とか中国メーカーの出番かも。 最近は品質もかなり上がってきてるし、価格競争力が高い。ただ、これも代理店のサポート体制次第。ちゃんと技術的な問い合わせに対応してくれるか、代替機の供給は早いか、とか。その辺を見極めないと安物買いの銭失いになる。

注意点とか、落とし穴とか

最後に、見落としがちなポイントをいくつか。

カスタム対応の罠。カタログ品でピッタリのがなくて、「ちょっとここだけ変えたい」ってなると、途端に高くなったり、最低ロット数がめちゃくちゃ増えたりする。小回りが利くメーカーかどうかは、最初に確認しておきたい。

あと、インターフェース。最新のDisplayPortやUSB-Cだけじゃなくて、VGAとかDVIみたいな古い規格もまだ現役だったりする。 接続するPCや機器の仕様をちゃんと確認しないと、「ケーブルが挿さらない!」なんていう初歩的なミスも起こりがち。

結局、一番いいのは、気になるメーカーの評価機を実際に借りて、自分たちが使う環境で試してみること。スペック表じゃわからない「視野角のクセ」とか「タッチの反応速度」とか、そういうのが一番よくわかるから。

さて、だいたいこんな感じか。まあ、技術はどんどん新しくなるし、JDIのeLEAPみたいに新しいのが出てきたら、また勢力図も変わるだろうけど。 とりあえず今の時点での、頭の整理はできたかな。

あなたの場合はどうですか?

もし産業用ディスプレイを選ぶとしたら、あなたが一番重視するポイントは何ですか? 「とにかく頑丈さ」「色の正確さ」「コスト」? ぜひ下のコメントで教えてください。